某电厂重要厂用水系统泵叶轮螺栓腐蚀断裂分析

作者:陈平、戴猛、晋嘉昱、乔泽

出处:《腐蚀研究》

摘要:某电厂重要厂用水系统泵叶轮口环螺栓断裂发生断裂,初步分析推断该螺栓断裂主要是由于螺栓材料耐蚀性一般,以及在海水服役环境下加速腐蚀所致。通过对此螺栓腐蚀断裂机理的初步分析,提出了此类螺栓腐蚀断裂的预防措施,为机组的安全稳定运行保驾护航。

1 概述

1.1 重要厂用水系统简介核电厂的重要厂用水系统是冷却系统的一部分,用于在正常运行和事故工况下把核岛内安全有关构筑物、系统和部件传来的热量输送到最终热井-海水,重要厂用水系统还通过向海水中投加次氯酸钠溶液和设置贝类捕集器等措施来保证板式换热器的有效运行

1.2 事件概述

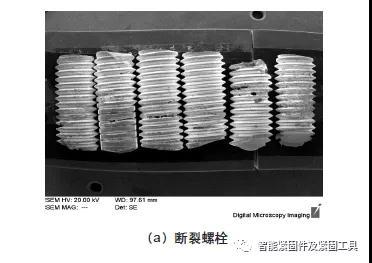

2017年8月,某电厂在解体检查重要厂用水系统泵时,发现其中一个泵叶轮口环6个螺栓均已断裂,失效现场如图1所示。该泵叶轮上下口环螺栓规格为M8×20mm,螺栓材质为06Cr17Ni12Mo2(即316不锈钢),叶轮材料为A890-5A,上下口环材料为A276 S32760,二者均为双相不锈钢,其材料成分类似2507双相不锈钢。

2 试验分析

2.1 试验方法试验前对下口环6个断裂螺栓和上口环6个未断螺栓进行编号,6个断裂螺栓编号为X1#~X6#,6个未断螺栓编号为S1#~S6#。

根据测试和分析工作需要,对6个断裂螺栓和6个未断螺栓分别进行了宏观检查、化学成分分析、硬度测试、金相检验及断口微观分析试验,具体如下:

(1)宏观检查:通过目视及SEM观察,检查螺栓的外观形貌、几何尺寸和断口形貌等;

(2)化学成分分析:用扫描电镜自带能谱进行能谱分析,检测螺栓中主要合金元素含量,检测标准为JY/T 010-1996《分析型扫描电子显微镜方法通则》;取样进行化学成分分析,检测标准为CSM 0703 94 01-2003《合金钢-锰、磷、铬、镍、钼、铜、钒、钴、钛、铝含量的测定-电感耦合等离子体发射光谱法》和GB/T 20123-2006《钢铁总碳硫含量高频感应炉燃烧后红外吸收法》;(3)金相检验:用线切割方式取样,经预磨、抛光并侵蚀后进行金相检测;测试标准为GB/T13298-2015《金属显微组织检验方法》;

(4)硬度测试:在横截面金相试样上进行布氏硬度测试;测试标准为GB/T 231.1《金属布氏硬度试验 第一部分:试验方法》;

(5)断口微观分析:将6个断裂螺栓经超声波清洗后放入扫描电镜下进行断口微观形貌观察,检测标准为JY/T 010-1996《分析型扫描电子显微镜方法通则》。

2.2 试验结果

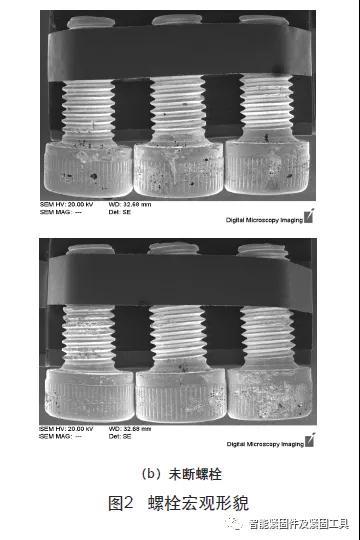

2.2.1 宏观检查宏观检查发现,所有螺栓均有红褐色腐蚀产物和腐蚀坑,其中腐蚀产物主要分布在头部以及螺杆靠近头部的区域;经超声波清洗后在扫描电镜下观察,发现所有螺栓表面均有明显的点蚀坑,部分螺纹存在轻微磨损痕迹;观察6个断裂螺栓断口,X1#~X6#螺栓均断裂于头下根部区域,断面及断口边缘存在明显可见的腐蚀坑,如图2所示。

2.2.2 化学成分分析

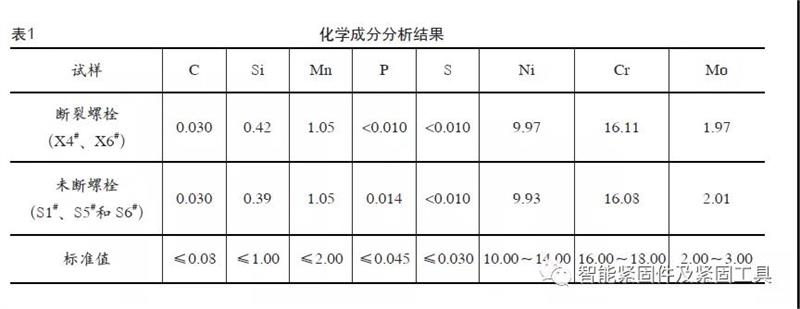

使用能谱分析, 检测螺栓中主要合金元素含量,断裂螺栓和未断螺栓材料中主要合金元素均为Cr、Ni和Mo,其含量总体接近设计要求的06Cr17Ni12Mo2不锈钢化学成分范围,但Cr、Ni元素含量普遍偏低。

在X4#、X6#螺栓头部合并钻屑、在S1#、S5#和S6#合并钻屑取样进行化学成分分析,结果如表1所示;断裂螺栓中除了Mo元素略微低于标准要求外,其余各元素均在标准要求范围内;未断螺栓材料中各元素含量均在标准要求范围内;但材料中Cr和Ni的含量偏低,可能在一定程度上降低材料应有的抗腐蚀性。

2.2.3 金相检验

用线切割方式对所有螺栓进行取样,经预磨、抛光并侵蚀后进行金相检,检查结果发现,断裂螺栓和未断螺栓显微组织均为孪晶奥氏体组织。

2.2.4 硬度测试

在所有螺栓的横截面金相试样上进行布氏硬度测试,测试结果如表2所示。断裂螺栓硬度在238.8~244.0HB之间,硬度分布较为均匀,但超过标准要求;未断螺栓布氏硬度在239.2~303.8HB之间,硬度跨度较大,也超过了标准要求。

2.2.5 断口微观分析

将所有螺栓经超声波清洗后放入扫描电镜下进行断口微观形貌观察,发现6个断裂螺栓均由腐蚀坑区域启裂,在腐蚀坑之后裂纹以疲劳方式扩展,并最终断裂;此外,在6个螺栓头部、头下根部区域和螺杆区域均可见明显的腐蚀坑形貌。

2.2.6 分析与讨论

化学成分分析结果显示, 断裂螺栓中Mo 含量略低于GB/T 1220-2007《不锈钢棒》标准对06Cr17Ni12Mo2材料的化学成分要求,其余元素含量均满足标准要求;金相检验结果显示,12个螺栓的显微组织均为奥氏体等轴晶,伴有形变孪晶特征,说明螺栓是经冷加工变形滚制而成的;硬度测试结果显示,断裂螺栓和未断螺栓的硬度均超过标准要求。

在螺栓断口上未出现“先松后断”的典型失效特征,这说明螺栓断裂与其是否存在松动关系不大;6个断裂螺栓表面和断面上都存在较为明显的点蚀坑,断口上疲劳特征明显,并且疲劳裂纹均由腐蚀坑区域启裂,这说明腐蚀在此次断裂失效事件中起到了主要作用。X1#~X3#螺栓断口腐蚀坑区域较大,推测为先失效螺栓,X4#~X5#螺栓断口腐蚀坑区域很小,推测为后失效螺栓。

事实上,316不锈钢材料在海水中的耐蚀性一般,其耐点蚀当量(PRE值)仅为24,容易出现点蚀、缝隙腐蚀等腐蚀问题。加之,与之存在电连接的口环和叶轮材料均为类似2507双相不锈钢材料,PRE值约为42,其耐蚀性明显高于316奥氏体不锈钢,两者连接后形成了“大阴极小阳极”腐蚀电偶对,导致螺栓更容易遭受腐蚀。当螺栓腐蚀到一定程度后,在交变载荷作用下,裂纹从腐蚀坑处萌生扩展最终发生疲劳失效。

3 结论与建议

3.1 结论综上,本次事件造成口环螺栓断裂失效的主要原因是316不锈钢螺栓材料耐蚀性一般,在海水服役环境下容易出现点腐蚀,加之与更耐海水腐蚀的双相不锈钢材料形成电连接和腐蚀电偶,进一步恶化了螺栓材料的腐蚀行为。当螺栓腐蚀到一定程度后,在交变载荷作用下最终发生了疲劳失效,导致螺栓断裂。

3.2 建议

针对重要厂用水系统泵叶轮螺栓,或其他在海水中使用的紧固螺栓,腐蚀防护建议如下:(1)螺栓的选用要充分考虑其所连接的材料的腐蚀电位,优先选用腐蚀电位高的材料,避免产生“大阴极小阳极”腐蚀模式;将泵叶轮口环螺栓更换为耐蚀性等级等于或高于2507双相不锈钢的材料,可有效减缓其电化学腐蚀;

(2)选用铬、钼、氮、镍元素含量较高,硫、磷、碳等杂质元素较低的不锈钢螺栓,可以提高其在海水中的耐点蚀性能;

(3)若对材料强度有要求,只能采用电位低的螺栓时,必须采用绝缘垫片、密封胶等其他绝缘材料,避免两种金属材料接产,使螺栓产生电偶腐

蚀;

(4)316不锈钢螺栓在海水环境下耐蚀性一般,容易发生点腐蚀,可以采用有特氟龙等涂覆保护的螺栓,提高其耐蚀性。

扫码关注

扫码关注