世界机床巨头密度最高!深度解码一个小园区如何扣紧全球产业链

来源:第一财经

2023-01-04

浏览:3862

全国30%的进口机床来自于园区内企业;全球Top10机床企业中的7家、全球Top20中的12家、全球Top100中的41家集聚在园区。而这里,仅仅是一个占地0.08平方公里、有着8栋整齐划一的砖红色建筑、总建筑面积不足10万平方米的园区。

“2021年,以我们园区为主,包括整个外高桥保税区,智能制造行业实现市场开票的进出口交易额945亿元。”外高桥国际智能制造服务产业园总经理郭永健说,这距离千亿的目标仅一步之遥。

借助于贸易便利化等举措,外高桥国际智能制造服务产业园已成为全球机床巨头集聚密度最高的园区,同时也是全球工业母机进口的黄金通道。

接下来,在“着力提升产业链供应链韧性和安全水平”的要求下,随着高端机床国产化能力的提升、进口机床本土化生产的布局,园区如何扣“紧”工业母机全球产业链,进一步服务于中国智能制造产业链与全球的连接呢?

外高桥国际智能制造服务产业园。摄影/任玉明

从一台机床到一条产线到一座智能工厂

“在汽车发动机领域,MAG在中国的设备保有量超过3700多台,其中五菱神车是我们全球单体最大的客户,共有900多台设备,涉及资金200多亿元。”位于园区内的FFG 欧美集团中国总经理吴绣彤告诉第一财经。

友嘉集团(FFG)是全球排名第三位的机床集团,近年来,友嘉集团先后收购了全球30多家高端装备制造企业,主要生产五轴以上联动数控机床和自动化生产线,产品横跨航天、汽车、能源等产业,成为在全球拥有50个数控机床生产基地的跨国企业。

总部位于德国埃斯林根的友嘉欧美,旗下100%控股了15 个来自德国、意大利、瑞士、美国的传统机床制造商品牌,比如MAG,主要是提供发动机动力总成的生产线。

机床又被称为工业母机,是用于制造机器的机器,其下游应用领域非常广泛,尤其在汽车、航空航天领域。“工业母机是工业现代化的基石。”工信部装备工业一司司长王卫明在2022年9月的发布会上表示。

作为制造业大国,中国也同时是世界第一大工业母机装备生产国和消费国。

根据德国机床制造商协会统计数据,2021 年全球机床消费额为 703 亿欧元,中国机床消费约 236 亿欧元,全球占比 33.6%。这一比例,远超排名第二的美国(12.9%)。从产值来看,2021年全球机床产值为 709 亿欧元,中国机床产值约 218 亿欧元,全球占比 30.8%。这一占比,同样远超排名第二的德国(12.7%)。

但是,我国的国产机床多属于中低端,高端数控机床仍有赖于进口。

外高桥国际智能制造服务产业园的前身,是2008年成立的外高桥国际机床中心,当年确定的招商定位是以数控加工为核心的外资企业。“围绕着美国、德国、日本、瑞士等制造业发达国家,每个国家Top10的机床及相关的企业,当时我们做过一次差不多为期10个月的调研。”郭永健说。

郭永健说,在建设园区一期的时候,主要是利用保税等贸易便利化的服务手段,帮海外企业一站式解决在贸易过程中的一些诉求、困难和难点。

在此基础之上,园区又引进了三家在全球具有影响力的行业协会:美国机床协会、德国机床制造商协会、瑞士中心,三者在后续园区招商过程中,起到了举足轻重的作用。

2013年上海自贸试验区成立后,园区的能级进一步提升。目前,这里已经集聚了来自德国、瑞士、意大利、西班牙、美国、澳大利亚等国家,包括赫克、乔治费歇尔、因代克斯等在内的160余家企业,成为国内进口机床的主要通道和全球“工业精密机床”的展示聚集地和交易集散地。

随着中国企业对进口机床设备的需求变化,园区这种高密度的集聚特性,也带来了另外一种吸引力——“你可以发现,现在国内一些重要的项目招标,都是这些企业参加,而且这些企业大多数还都在我们园区,这样就形成了区内企业之间的良性竞争和合作,这种深层次的生态圈,也促成了这些企业在园区越聚越多。”郭永健说。

在郭永健看来,5年前,国内很多企业对机床的需求是单机,但现在已经发展到整条生产线,甚至是一个智能工厂。企业不仅要采购设备,更需要的是一站式的解决方案。“这一点,显然不是一家或两家品牌能实现的。”

目前,在外高桥国际智能制造服务产业园内,围绕机床的智能制造供应链上下游,包括整机、零部件、刀具、卡具、控制系统等一套生态链,正逐渐完善。

这一点,也是艾洛钛紧固件(上海)有限公司董事长孟令元特别看重的园区优势。

艾洛钛是一家集航空紧固件制造机床与工艺以及模具贸易、开发、制造与一体的企业,航空紧固件设备占该公司70%的市场销售额。包括中航工业集团各主要航空紧固件公司、航天科工集团航天精工三大公司、航天科技集团中国卫星控股烟台蓝天钛金OBTC、中航发集团沈阳黎明标准件公司、美国美铝苏州航空紧固件公司等,都是艾洛钛的客户,而这些客户,又都是中国商飞的航空紧固件授权供应商。

“我们在这个园区,基本上是先进机床设备的一个前沿阵地了。我的左邻右舍,都是世界非常知名的机床制造商,我们就可以相互借鉴、相互学习一些先进的工艺、先进的知识。”孟令元说。

加速本土化生产和国产替代

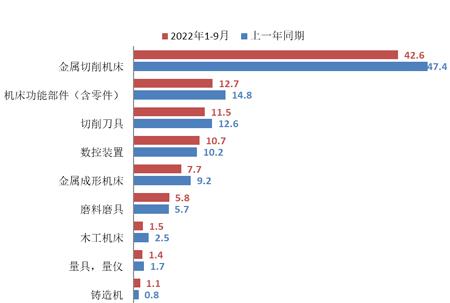

中国机床工具工业协会的统计显示,2022年1-9月,机床工具进出口保持了自2019年9月以来的顺差态势,顺差为62.9亿美元,顺差额同比增长95.3%。

2022年1-9月,中国机床工具行业进出口总额252.8亿美元,同比增长4.3%。其中进口总额94.9亿美元,同比降低9.6%。

其中,呈现贸易顺差的有磨料磨具(29.6亿美元)、木工机床(18.3亿美元)、切削刀具(17.9亿美元)、金属成形机床(6.0亿美元)、机床功能部件(含零件)(0.7亿美元)、铸造机(0.5亿美元)、量具量仪(0.3亿美元)、数控装置(0.2亿美元)等商品领域。金属切削机床为逆差10.5亿美元,但逆差额在持续缩小。

2022年前三季度机床工具产品累计进口情况(亿美元)。来源:中国机床工具工业协会

吴绣彤认为,这其中,有疫情的因素,也有一些下游应用行业转型的因素,比如中国在新能源车领域走得非常领先,但是新能源车制造过程中,机加工量的需求只有传统能源车的1/3左右,这就意味着很多机械的产能会减少。

与此同时,中国本土机床生产也在快速崛起。

王卫明在9月的发布会上说,目前,中国的工业母机行业也已形成完整的产业体系,整体处于世界第二梯队。

“国产高档数控系统实现从无到有,在国产机床中市场占有率由专项实施前的不足1%提高到31.9%;五轴摆角铣头等功能部件的市场占有率由不足10%提升至30%以上;数字化刀具市场占有率由不足10%发展到45%。”王卫明说。

在“着力提升产业链供应链韧性和安全水平”的要求下,加快提升高端机床的国产化水平,也显得更为迫切,并持续迎来增量政策支持。

2022年11月,工信部、国家发改委、国务院国资委三部门联合印发《关于巩固回升向好趋势加力振作工业经济》的通知中提出,打好关键核心技术攻坚战,提高大飞机、航空发动机及燃气轮机、船舶与海洋工程装备、高端数控机床等重大技术装备自主设计和系统集成能力。实施重大技术装备创新发展工程,做优做强信息通信设备等优势产业,促进数控机床等产业创新发展。

2003年,孟令元代表一家美国公司来做滚丝机的国内推广。“那时候国内的航空紧固件设备90%以上是进口。”

孟令元解释说,一架飞机上有100多万个紧固件,不同于汽车紧固件,航空紧固件因为材料、制造工艺、精度要求都不同,因此对生产设备提出了更高要求。比如,飞机上使用的一个直径24毫米的钛合金/高温合金螺栓,可以吊起9头大象,但汽车上使用的1个直径24毫米的螺栓,只能吊起1头大象。“汽车紧固件的精度是10丝,也就是0.1毫米。飞机紧固件尤其是航空发动机上的紧固件,要求精度是0.1~0.2丝,平常我们都控制在3~5μm(微米)。”

但这20年来,中国航空工业快速发展,带动了航空紧固件设备的国产化进程加快。“现在50%已经国产化了,而且还在逐步加大国产化进度。”孟令元说。

在进口海外航空紧固件设备的同时,艾洛钛也针对美国禁售,自主研发、生产、销售立式智能温搓丝设备与工艺、高精度滚丝机、大规格圆角强化设备与工艺。比如,艾洛钛2020年自主研发的航空钉套智能局部退火机,目前在国内销售了30多台,并于2021年开始出口美国。

目前,孟令元说,国内成规模的、有技术含量的航空紧固件企业大概有20多家,基本上都是艾洛钛的客户。他认为,未来10年,航空紧固件国产设备的市场规模会达到50亿元左右。“掌握自主可控的关键零部件制造技术,这是趋势。”

在数控机床领域,吴绣彤也认为,随着中国高端制造的快速发展,本土机床品牌的规模和技术都得到了大幅提升。“特别是一些四轴以下的数控设备,现在五轴的数控设备也在快速发展。”

吴绣彤将之视作机遇和挑战并存,机遇是指中国国内用户对高端设备的需求,还在随着生产能力以及技术要求的提高而不断增加;挑战则来自两个方面,一是中国市场用户个性化需求的挑战,二是国内竞争对手的不断追赶。

“本土化是我们应对机遇和挑战的唯一的路径。”吴绣彤说。

12月12日,杭州友佳精密机械有限公司高端装备制造基地和友嘉总部创新中心项目在杭州萧山经济技术开发区签约落户,计划投资超20亿元,建设友嘉全球创新研发中心、友嘉集团中国总部,同时打造高端装备制造基地。

“我们会在这个基地陆续把所有的15个品牌、中国市场最需要的设备逐步本土化。”吴绣彤说。与此同时,在外高桥的园区内,友嘉欧美也会建立一个研发中心。

吴绣彤表示,结合中国本土需求,尽快实现本土化组装和生产,一是符合中国加快高端制造的要求,二是企业可以更贴近用户,能够有时效和成本上的优势,三是中国市场有自己的技术特点,需要在海外产品的基础上深入研发来贴近市场的要求。

一旦真正实现本土化,吴绣彤认为,由于中国有更多的市场和机会,因此有可能一段时间以后,外资品牌会闯出跟它的母国厂商不同的发展路径。

比如,当前的一个市场机会是,制造业服务化。

“我不是简单提供一台设备,而是根据用户的需求,提供一个最高效最灵活的解决方案。”吴绣彤说。

最近,友嘉欧美中标的长春一汽一条红旗轿车发动机的生产线刚刚完成验收。吴绣彤告诉记者,这条生产线并未采购新设备,而是用以前的旧设备进行技术改造,再加上一些新的传感器以及智能化程序,组成一条新的生产线。

这样一来,企业的生产周期要缩短很多,在提升技术水准的同时,也实现了成本节约。“整个订单的金额是一个多亿。”吴绣彤说,2020年以来,友嘉欧美已经在中国拿到了金额合计超过9个亿的此类订单,都是在旧的生产线基础上进行制造业服务化的升级、改造和换代。

全球智能制造市场的连接点

在加快本土化生产布局的同时,出于稳定供应链的需要,友嘉欧美也在推进有些产品或者零部件的国产替代。

由于持续的疫情、俄乌冲突等的影响,“境外产品的交货期延长,从以前的8、9个月,到现在的16、17个月,有些产品甚至要到20个月,还有一些关键的零部件,供货周期15个月以上,这些确实对我们有很大的影响。” 吴绣彤说。

寻求国产替代的过程,也意味着进口高端机床的全球产业链,将与中国本土制造形成更紧密的关联。

“进口品牌替代不是说现成的东西就放在那里,一蹴而就、去找就找得到,不是这样的。”吴绣彤说,很多东西是需要和供应商联合研发、联合改进,最终实现一些关键零部件能达到替代境外相对应产品的水准,而这需要一个过程。

吴绣彤说,目前友嘉欧美在一些设备智能化改造中,已经尽量在用一些本土替代的零部件、元器件。“我们争取在三年内,做到进口比率不超过30%。70%国产化,这是我们的一个硬指标。”

基于机床进口企业加快本土化生产、国产替代的需求,外高桥国际智能制造服务产业园接下来又将如何规划发展,并给予区内企业充分的服务和支持?

“外高桥国际智能制造服务产业园要发挥国际国内产业链连接点的作用,为中国智能制造产业链与全球相连提供服务。”在郭永健看来,园区不但要集聚企业,更要用创新推动传统的贸易服务方式逐渐向精细化管理升级,成为全球智能制造市场的连接点。

事实上,通过友嘉欧美等区内企业的本土化生产布局和寻求国产替代,“外高桥形成总部的功能,它的供应端一部分在国外,一部分在国内,客户在国内,这就在机床制造的某个领域,局部实现了一个全球化的态势。”

郭永健说,原来园区内95%都是外资企业,近两三年来,为进一步加强这种连接,园区也在吸引一些国内从事系统总成、动力总成等的企业入驻,与区内企业实现面对面交流。

同时,为了成为国际国内双循环的重要节点,郭永健说,园区接下来要引进的不仅是企业、行业协会,还要引进海外智能制造领域的国际标准,促进国内外企业之间的技术交流。

2021年6月,德国机床制造商协会入驻外高桥智能制造服务产业园,双方合作建设“智能制造物联网实验室”,以此作为umati在中国的推广载体,迈出德国工业4.0融入国内智能制造体系的关键一步。

作为一种通用机械技术接口,umati适用于全球机床用户,也被业界称为“机床语言”。“umati已经和中国的标准NC-Link(数控装备工业互联通讯协议)有非常好的交流,未来会有一个非常好的合作前景。”郭永健说。

NC-Link是由中国机床工具工业协会牵头,组织数控行业骨干企事业单位与高校共同研发、制定的,已于2021年1月1日起实施。在11月8日至13日举办的日本国际机床展览会中,中国机床工具工业协会以远程连接的形式展示了NC-Link与umati协议的互联互通成果。

实现不同机床语言之间的互联互通,能产生什么效果?

“每家机床都有自己的控制系统,有自己的语言。一旦实现互联互通,就相当于秦始皇当年统一文字。”郭永健解释说,原本一家企业购买了不同品牌的设备,之前无法实现数据互联互通,以后则可以通过umati与NC-Link等的互通,把工厂内的所有设备信息联通起来,有效提升工作效率。

“外高桥国际智能制造服务产业园成为umati进入中国的首站,对未来智能制造行业具有重要意义。”郭永健说。

编辑:紧固件工业网

加载更多

扫码关注

扫码关注