冷温热精锻模具润滑与寿命

一、锻造工业面临的困难

⑴在严格的环境保护的要求下,锻造尤其是热锻在某些城市变成了落后产业。热锻脏乱的现场、冷却的油烟排放、噪声与振动,让一些地区的政府与环保部门不能接受,导致锻造产业被直接赶出这些城市。

⑵冷锻工艺中磷皂化工艺必需使用的工业用酸,如盐酸、硫酸被环保部门禁止使用,另外在磷化过程中的磷也被禁止使用,而且在酸洗、碱洗、磷化过程中的漂洗水也被禁止排放,因此原有的冷锻走向绝路。

⑶终端客户持续的降价要求被直接挤压到最基础的锻造工序,并且近年来员工工资的上涨以及年轻人不愿干现场工作,使得锻造企业招工难。

⑷租赁厂房连年涨价,发达经济地区的工业园区并不欢迎锻造企业的进入,使得锻造企业有一种无家可归的感觉。

二、精密锻造在困境中的改变----锻造工艺的调整与改变

热锻、温锻、冷锻改为热锻+冷精整和温锻+冷精整。而且温锻+冷精整与热锻+冷精整相比,经济性更好,还节省能源,有些锻造面甚至不需要加工,金相组织好,不会脱碳,模具寿命高。

三、模具寿命提高----在环境保护要求允许的润滑条件下,提高模具寿命

润滑是精密锻造工艺的关键,决定产品的质量与成本,也极大地影响模具的寿命。润滑模具与工件的相对运动表面,能够减少模具与工件的直接接触,减少磨损,降低成形力,有利于生产工艺的顺利进行和提高模具寿命。因此,在模具寿命分析中,如何减少磨损,避免局部磨损过大,合理选择润滑剂,研究润滑剂特性与工作状态的关系,对提高模具使用寿命非常重要。

在新形势下谈模具寿命,应基于绿色润滑的基础来论述如何提高模具寿命。为建设生态文明社会以及宏观政策的引导,锻造行业生产方式逐步向绿色锻造转变。绿色锻造是一种综合考虑环境因素和资源利用率的现代生产模式,要求最大限度地减少对环境的影响,原材料和能源的利用效率达到最高,同时使企业经济效益和社会效益协调优化。这就要求我们改变传统磷皂化等润滑方式,更换润滑剂,采用符合环保要求的新型润滑方式。

四、冷锻工艺的新型润滑方式

冷锻工艺所需的磷皂化工艺已不能适应新形势下绿色锻造的环保要求。可以根据冷锻的变形量大小,对三种情况分别采取对应的措施。我们把锻造的变形量分为3个区域,即断面缩减率εf小、断面缩减率εf中以及断面缩减率εf大,分别采用5种润滑工艺来针对不同的变形量。

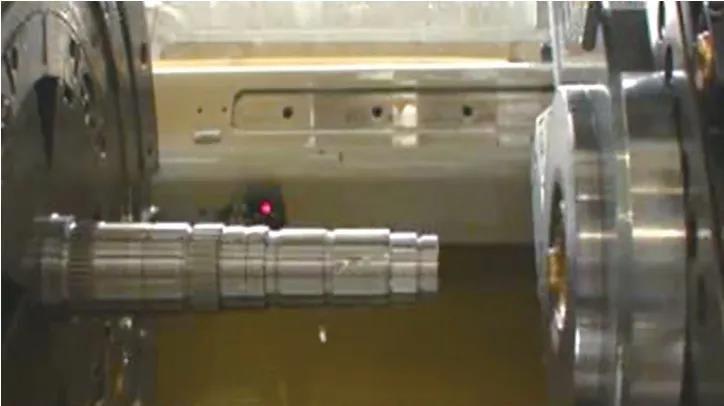

断面缩减率εf小于20%的情况,较为常见的有传动花键的挤压(图1)、伞齿形的整形(图2)、其他小变形量的整形(图3)。

工件去除磷皂化,可以改为以下几种表面润滑处理。

⑴抛丸→去油→高分子润滑剂浸涂→干燥→辅助润滑(喷油、油+二硫化钼)。

⑵抛丸→去油→高分子润滑剂浸涂→干燥。

当代中国主流政治文化,是新时期广大民众参政议政的政治价值规范和导向,也是我党吸引和动员民众的一面旗帜。正如毛泽东所强调的:“主义譬如一面旗子,旗子立起了,大家才有所指望,才知所趋赴。”[4]554当前,我国正处于全面建设小康社会,推动社会主义现代化建设的关键时期,要做到“不动摇、不懈怠、不折腾,不为任何风险所惧,不被任何干扰所惑,坚定不移沿着中国特色社会主义道路奋勇前进”[5]30,就要充分发挥主流政治文化的价值导向和情感激励作用,将最广大人民群众纳入以中国特色社会主义理论体系为共同理想的政治系统之中,有效激发广大人民群众的政治热情,坚定社会主义现代化建设的政治信仰。

断面缩减率εf大于20%且小于50%的情况,主要应用场合有结合齿圈、伞齿轮、反挤杯形件(钢碗、活塞)等,如图4所示。

而工件去除磷皂化,改为以下的几种表面润滑处理方法。

⑴抛丸→去油→高分子润滑剂浸润→干燥→喷涂、滚涂石墨或二硫化钼(辅助润滑)。

⑵抛丸→1/6浓度的表面磷化处理→喷涂、滚涂石墨或二硫化钼(辅助润滑)。

二硫化钼MoS2具有片状结构,一个分子由一个钼原子和两个硫原子组成,片状结构中的一薄片相当于一层MoS2分子。每片之间是滑移面,在压应力和滑移应力的作用下,薄片能够侧向移动。这使得即使在很高的表面压力下,甚至在扭曲的挤压件轮廓上,该润滑膜都可以防止金属与金属的接触。二硫化钼中的硫元素有助于生成有润滑作用且降低磨损的涂层。

通过优化工艺来提高模具寿命

选择更合理的锻造工艺能大大提升模具寿命。虽然温锻工艺的材料流动情况与冷锻相似,工艺设计比较难,但温锻与冷精整的复合锻造工艺,相比于热锻与冷精整的复合锻造工艺,经济性更好,模具寿命更高。图5所示的变速箱结合齿,其传统工艺是加热至约1150℃,采用整体热锻成形,后续进行磷皂化润滑,再对齿形作冷精整,热锻模具寿命不到5000次。在采用温锻工艺替代热锻工艺后,模具寿命能达到20000次以上。

图1 花键的冷挤压

图2 伞齿轮温锻后的冷精整

图3 振动挤压的挤齿应用

图4 冷锻变形量为中等的零件案例

图5 整体结合齿的温锻冷精整复合工艺

工艺的各个工序载荷分布合理,模具才能得到最理想的寿命。随着国内自动化锻造的普及,越来越多的企业采用多工位自动化锻造设备来成形精密锻件。这就要求我们在工艺设计过程中,合理分配各工序的成形载荷,避免因某一工位的变形程度过大,从而导致模具的早期失效。有限元模拟软件是优化工艺的重要手段,能很好的得到工步中的载荷分布、模具应力分布等数据。值得注意的是,不仅要重点关注冲头、凹模等易损件的载荷分布,也一定要关注顶杆等其他相关辅助件的载荷分布。

五、提高精密锻造模具自身的寿命

⑴改变冷锻模具的性能。

1)改变模具材料。

高速钢6542、SKH51、SKH55等改为硬质合金;硬质合金是一种高强度,耐磨耗性优异的材料,是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。其基本组成是碳化钨,决定超硬合金组织的重要因素取决于碳含量。作为模具零件使用寿命比合金工具钢高20~150倍。

硬质合金改为非钴或少钴类粘合剂硬质合金。研究表明,低钴含量的硬质合金具有较高的抗弯强度和冲击韧性。

2)降低模具表面粗糙度,工作模具表面镜面研磨处理,Ra=0.04~0.025μm。

研磨与抛光是制造精密锻造模具的必要工艺,也是模具寿命的关键。(除某些铝挤压模具与模具的特殊位置外)。研磨的目的是去除机械切削留下的痕迹,去除放电加工留下的表面损伤层,为抛光打下良好的基础,通常要达到Ra=0.2μm以下。抛光的目的是让模具表面成为镜面,光滑无比,减小摩擦,使模具寿命大大提高。通常要达到Ra=0.04~0.02μm以下。

研磨与抛光的方法很多,按模具的种类、形状可用的自动研磨、抛光专用设备有:磨粒流挤压研磨,多轴(六轴)研磨机,喷射式研磨、抛光机等,也可根据自己的模具特征自制研磨、抛光设备。目前中国大量的精密锻造模具的研磨、抛光主要依靠手工加一些研磨、抛光工具。无论用哪种研磨、抛光设备,总是离不开最后的人工修补。

3)PVD涂层。

应对于各种材料,选取不同的涂层如:TiN、TiCN、TiAlN、CrN等。对于精密冷锻模具的涂层要求是高结合力与适当涂层厚度。

TiN具有高熔点、高硬度、优异的热和化学惰性、导电性和耐腐蚀性。镀膜的功率越大,制备出的涂层越明显,性能也越明显;TiCN是一种具有优良性能的非氧化物材料,由于其良好的耐腐蚀性与耐磨性而作为涂层材料广泛应用于表面工程,能够提高模具的使用寿命。碳氮化钛是兼具氮化钛与氮化碳优点的材料,其硬度高于氮化钛,而且也不像碳化钛易脱落;氮铝钛涂层的常温硬度通常要低于碳氮化钛涂层,但在高温下要比碳氮化钛涂层有效,其在高温仍能保持硬度的原因在于,可在模具表面形成一层氧化铝;CrN涂层具有较高的硬度,延展性、附着力、低摩擦系数、耐腐蚀性、抗氧化性和热稳定性等,作为耐磨涂层已普遍用于工模具。

4)氮化+PVD涂层。

用于高速钢、基体钢、热作模具钢,要求无白层的氮化,否则涂层与白层无结合力。提高精密冷整形模具的寿命,冷整形模具所受单位压力不大,要求寿命很高。在模具精度要求不是很高的情况下做渗层+PVD涂层处理,即在渗氮处理的基础上加PVD处理。模数为4mm,直径160mm的半轴伞齿轮热锻后整形凹模经过渗层+PVD处理,模具寿命能达到20万次。

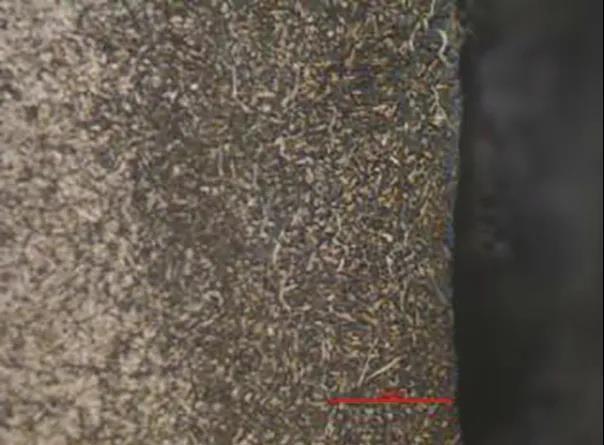

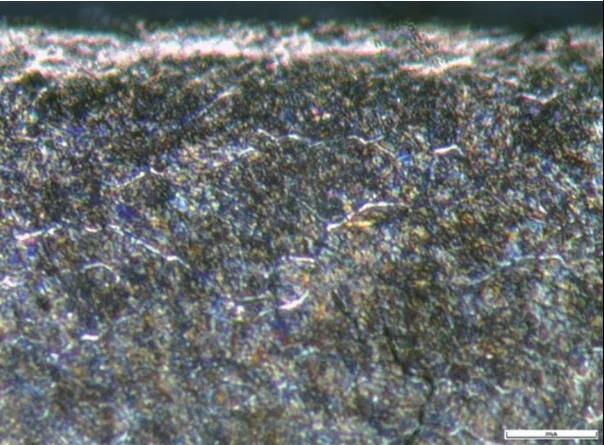

无白层的氮化组织(图6),对于渗氮工艺有较高的要求,需要对工艺参数进行严格控制。温度、气体流量、渗氮时间等工艺参数都对白亮层(图7)的产生有较大的影响,一种可靠的办法是通过控制系统,对氮势的大小进行控制,系统自动调节温度、流量等参数,图6所示的是一种良好的渗层组织。

图6 无白亮层的渗氮组织

图7 有白亮层的渗氮组织

⑵改变热锻、温锻模具的性能。

1)改变模具材料,在热锻与温锻模具中大量使用高钼含量的钢材,如:H13+Mo、H10、H11、1.2365、1.2367、QDH等,基体钢如:012Al、65N、YXR33、QHZ等。在高速热锻中受力较小的凹模应用了硬质合金。

2)降低模具表面粗糙度,工作模具表面镜面研磨处理,Ra=0.04~0.025μm。

3)热、温锻造工作模具表面渗氮、硫氮共渗处理,大大提高模具表面的润滑性能与耐磨性能。

扫码关注

扫码关注