案例分享:10.9级螺栓断裂原因分析

来源:《金属加工(热加工)》杂志

2019-12-28

浏览:10627

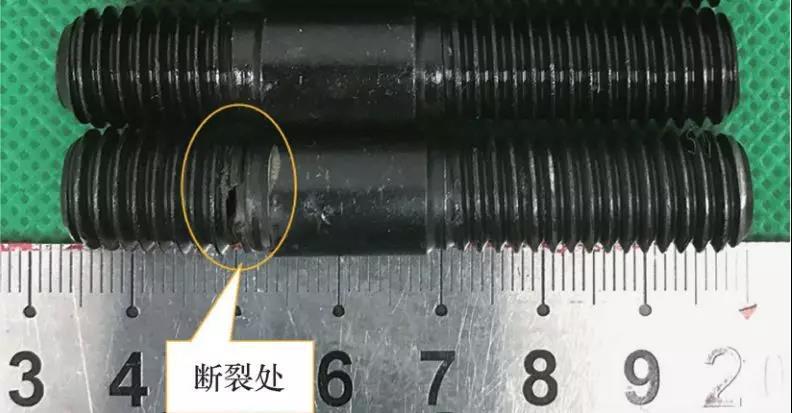

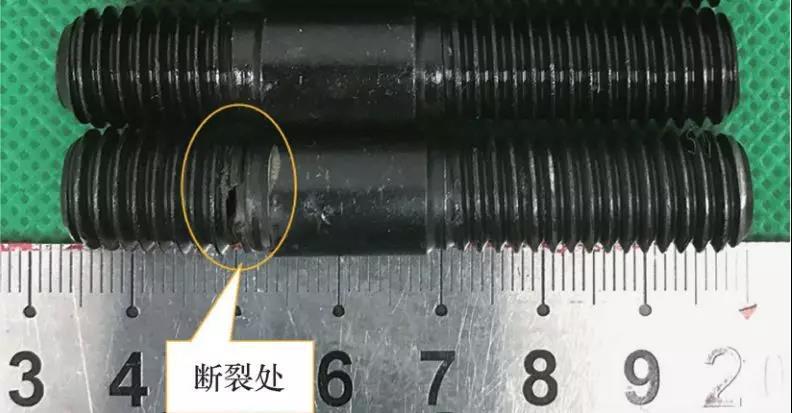

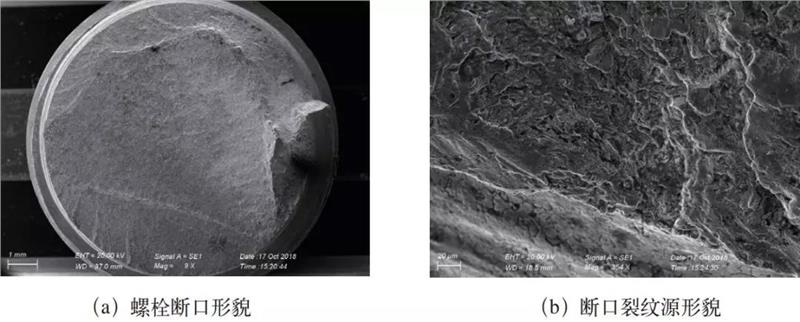

某螺栓在使用时间约1000h后发生断裂,宏观形貌如图1所示,螺栓级别为10.9级,现对螺栓的断裂原因进行分析。

图1 断裂螺栓宏观形貌

螺栓断口裂纹起源位于螺栓中部螺杆与螺纹过渡处的第一个螺纹根部,如图2所示。断口未见明显塑性变形,断口表面局部磨损,裂纹源及扩展区平整隐约可见贝纹线,瞬断区存在一较小区域的剪切唇,为韧性断裂。宏观特征可以判断螺栓断裂模式为疲劳断裂。

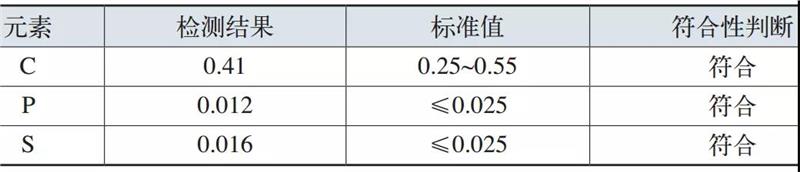

(2)化学成分分析

截取螺栓样品进行化学成分分析,结果如表1所示。化学成分符合GB/T3098.1—2010标准对10.9级螺栓的技术要求。

表1 螺栓样品化学成分(质量分数) (%)

将螺栓断口清洗后置于扫描电镜下观察,图3为螺栓断口的SEM形貌,裂纹源处螺纹根部表面存在大量龟裂形貌,裂纹源断面局部磨损擦伤,未擦伤区域存在疲劳辉纹;螺栓断口裂纹扩展区形貌,局部存在擦伤,未擦伤区可见疲劳辉纹;最终断裂区形貌,为韧窝形貌。

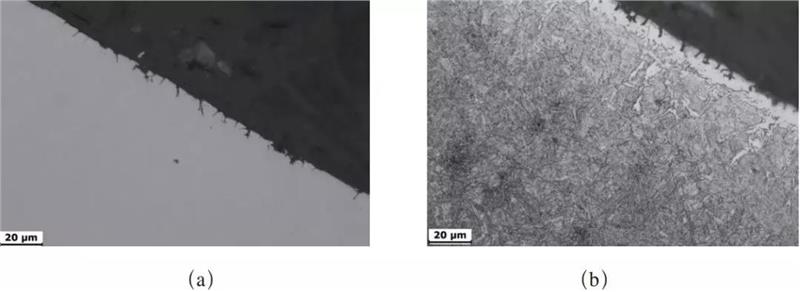

(4)金相分析

图4~图6为裂纹源区断面抛光态及侵蚀态形貌,裂纹源及扩展区断面较为平整。螺栓表面存在脱碳现象,裂纹源附近表面存在大量细小裂纹,大多数裂纹位于螺栓表面全脱碳层,全脱碳层深度约为10.19μm。断口裂纹扩展区较平整,裂纹扩展方式为穿晶扩展。最终瞬断区表面显微形貌呈锯齿状。断口源区的显微组织为的铁素体+回火索氏体,部分铁素体呈针状及沿晶分布。

根据GB/T 10561—2005,实际检验A法,对非金属夹杂物进行评级,结果为:A0.5,B1.0,C0.5,D0.5,DS0,如图7所示。基体显微组织为回火索氏体,如图8所示。

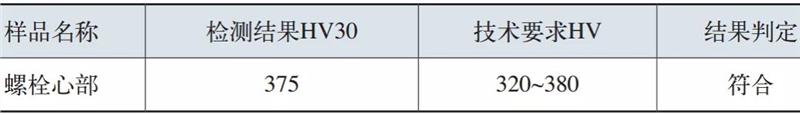

表2 维氏硬度检测结果

(1)检验结果分析

螺栓的化学成分及心部硬度均符合GB/T 3098.1—2010对10.9 级螺栓的技术要求;断口宏观及微观分析可判断螺栓断裂模式为疲劳断裂,裂纹源位于螺栓中部螺杆与螺纹过渡处的第一个螺纹根部,裂纹源处螺纹根部表面存在大量龟裂形貌;金相检验表明螺栓表面存在脱碳现象,裂纹源附近表面存在大量微裂纹,微裂纹位于螺栓表面全脱碳层,断口源区的显微组织为的铁素体+回火索氏体,基体显微组织为回火索氏体。裂纹源螺纹根部未见加工变形组织,表明螺栓制造工艺为先加工螺纹后进行热处理,热处理过程中造成螺栓表面脱碳,表面形成一厚度约10.19μm的铁素体层,铁素体的存在降低了螺栓表面的疲劳强度,容易产生疲劳裂纹。

(2)断裂原因分析

螺栓的断裂模式为疲劳断裂,裂纹起源于螺栓杆部与螺纹过渡处的第一个螺纹根部,第一个螺纹根部存在较大应力集中,螺栓表面存在全脱碳现象,降低了螺栓表面的强度,在安装使用过程中容易萌生裂纹,在交变应力作用下,裂纹以疲劳方式扩展,当裂纹扩展至剩余截面不能承受工作应力时,发生断裂。

3. 结论及建议

螺栓表面存在完全脱碳层,降低了螺栓表面的疲劳强度,裂纹于螺栓杆部与螺纹过渡处第一个螺纹根部的应力集中处萌生,在交变应力作用下,裂纹以疲劳方式扩展,当裂纹扩展至

图1 断裂螺栓宏观形貌

1. 理化检验

螺栓断口裂纹起源位于螺栓中部螺杆与螺纹过渡处的第一个螺纹根部,如图2所示。断口未见明显塑性变形,断口表面局部磨损,裂纹源及扩展区平整隐约可见贝纹线,瞬断区存在一较小区域的剪切唇,为韧性断裂。宏观特征可以判断螺栓断裂模式为疲劳断裂。

(2)化学成分分析

截取螺栓样品进行化学成分分析,结果如表1所示。化学成分符合GB/T3098.1—2010标准对10.9级螺栓的技术要求。

表1 螺栓样品化学成分(质量分数) (%)

将螺栓断口清洗后置于扫描电镜下观察,图3为螺栓断口的SEM形貌,裂纹源处螺纹根部表面存在大量龟裂形貌,裂纹源断面局部磨损擦伤,未擦伤区域存在疲劳辉纹;螺栓断口裂纹扩展区形貌,局部存在擦伤,未擦伤区可见疲劳辉纹;最终断裂区形貌,为韧窝形貌。

(4)金相分析

图4~图6为裂纹源区断面抛光态及侵蚀态形貌,裂纹源及扩展区断面较为平整。螺栓表面存在脱碳现象,裂纹源附近表面存在大量细小裂纹,大多数裂纹位于螺栓表面全脱碳层,全脱碳层深度约为10.19μm。断口裂纹扩展区较平整,裂纹扩展方式为穿晶扩展。最终瞬断区表面显微形貌呈锯齿状。断口源区的显微组织为的铁素体+回火索氏体,部分铁素体呈针状及沿晶分布。

根据GB/T 10561—2005,实际检验A法,对非金属夹杂物进行评级,结果为:A0.5,B1.0,C0.5,D0.5,DS0,如图7所示。基体显微组织为回火索氏体,如图8所示。

(5)硬度检验

截取断裂螺栓硬度试样,进行维氏硬度测定,结果如表2所示。断裂螺栓硬度符合GB/T 3098.1—2010对10.9 级螺栓的技术要求。表2 维氏硬度检测结果

2. 分析与讨论

(1)检验结果分析

螺栓的化学成分及心部硬度均符合GB/T 3098.1—2010对10.9 级螺栓的技术要求;断口宏观及微观分析可判断螺栓断裂模式为疲劳断裂,裂纹源位于螺栓中部螺杆与螺纹过渡处的第一个螺纹根部,裂纹源处螺纹根部表面存在大量龟裂形貌;金相检验表明螺栓表面存在脱碳现象,裂纹源附近表面存在大量微裂纹,微裂纹位于螺栓表面全脱碳层,断口源区的显微组织为的铁素体+回火索氏体,基体显微组织为回火索氏体。裂纹源螺纹根部未见加工变形组织,表明螺栓制造工艺为先加工螺纹后进行热处理,热处理过程中造成螺栓表面脱碳,表面形成一厚度约10.19μm的铁素体层,铁素体的存在降低了螺栓表面的疲劳强度,容易产生疲劳裂纹。

(2)断裂原因分析

螺栓的断裂模式为疲劳断裂,裂纹起源于螺栓杆部与螺纹过渡处的第一个螺纹根部,第一个螺纹根部存在较大应力集中,螺栓表面存在全脱碳现象,降低了螺栓表面的强度,在安装使用过程中容易萌生裂纹,在交变应力作用下,裂纹以疲劳方式扩展,当裂纹扩展至剩余截面不能承受工作应力时,发生断裂。

3. 结论及建议

螺栓表面存在完全脱碳层,降低了螺栓表面的疲劳强度,裂纹于螺栓杆部与螺纹过渡处第一个螺纹根部的应力集中处萌生,在交变应力作用下,裂纹以疲劳方式扩展,当裂纹扩展至

加载更多

扫码关注

扫码关注