拧紧转速对螺栓联接可靠性分析

一、试验部分

试验螺栓统一为六角头螺栓,螺母为六角头螺母,两者表面处理方式相同,处理后螺母与螺栓采用6H/6g配合。被连接材料为45#,板厚为3 inn,机械加工后表面粗糙度为3.2,锐角倒钝。其它参数见表1。

(二)试验方法

利用德国Schatz多功能螺栓紧固分析系统对螺栓进行拧紧试验,该试验台架可以通过扭矩/角度传感器、轴力/螺纹扭矩传感器输出扭矩、轴向预紧力紧固特性值;同时软件系统通过嵌入公式将自动计算并输出以下参数值:扭矩系数、支撑面摩擦系数、螺纹摩擦系数、总摩擦系数等。试验台架软件系统嵌入相关的计算公式是来自国家标准文件GB/T 16823.3—2010 《紧固件扭矩一夹紧力试验》[1],其公式如下:总摩擦系数:

T=KFd (5)

式(5)中:d一螺纹公称直径mm; a一螺纹牙侧角。

由(4)、(5)式可知,扭矩系数受螺栓摩擦系数的影响,在一定条件下,摩擦系数越低,扭矩系数就越小,则克服螺纹摩擦扭矩及支撑面摩擦扭矩较少,转化的轴向预紧力就越大,螺栓联接可靠性越高。

图1为拧紧螺栓试验时装配剖面图,图中螺栓头部与垫片接触,垫片定位在支承圆盘上,与螺栓螺纹啮合的螺母利用夹具对其进行定位。螺栓与螺母(螺纹摩擦)、螺栓头部与被连接件(支撑面摩擦)之问发生相对转动,随着转速的增加,摩擦愈加激烈,致使接触表面温度发生改变。为了探究温度对其摩擦性能的影响,测量螺栓在不同转速下由于摩擦加剧而引起的温度变化。故在实验过程中采用2480型数字万用表以及镍烙烤铜热电偶测量摩擦面温度。将电偶分别放在距螺栓头部与垫片接触面2 mm处与螺栓螺纹末端处进行测量,每种转速下,从数字万用表上直接读出15组温度值,取平均数据为最终摩擦面温度。

(三)试验步骤

试验在常温(20°c)下进行。拧紧过程分为两个阶段,第一个阶段是螺栓没有受力拉伸的空转阶段;第二个阶段是螺栓与螺母啮合后受力的拧紧阶段,将螺栓拧至极限状态。本试验是针对第二个阶段设定不同转速进行研究。

试验时,将转速分别设置为20 r/min、30 r/min、40 r/min、50 r/min、60 r/min、70 r/min,对同一转速进行15组试验。具体步骤将螺母固定,对螺栓进行拧紧,拧紧转速为20 r/min的情况下进行15组实验,扭紧装置对螺栓施加线性增加的扭矩,直至将螺栓拧至极限状态。仪器自动拟合转速为20 r/min时螺栓夹紧力随着扭矩增加而变化的15条曲线(如图2),同时记录所需紧固特性值;通过温度传感器记录15组螺栓的温度值。接着换一对螺栓螺母,用孔板上的2号孔装配,重复上述实验过程至15次。同理将拧紧转速设置为30 r/min、40 r/min、50 r/min、60 r/min、70 r/min进行试验。

二、试验结果及讨论

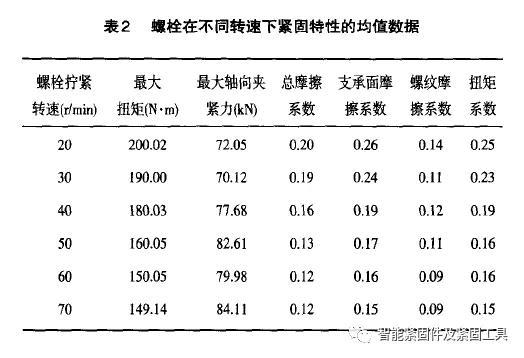

螺栓在不同转速条件下进行扭矩一夹紧力试验,得出的紧固特.1生值经过数据处理如表2[3]。

分析数据可知,转速对摩擦系数有较大影响。随着转速的增加,摩擦系数由0.2缓慢减小至趋于0.12,轴向夹紧力由72.05 kN增至84.11 kN。

表明摩擦系数越小,扭矩用于克服螺纹摩擦消耗和支撑面摩擦消耗就越少,则转化的轴向夹紧力就越大,螺栓联接可靠性越高,进而保证了螺栓可靠服役。

(一)不同拧紧转速对螺栓摩擦性能的影响

图3为转速对螺栓摩擦系数、扭矩系数的影响示意图。

从图3中可以看出,扭矩系数与摩擦系数呈同增减趋势。转速较大时,摩擦系数减小,致使扭矩系数变小。由公式T =KFd 可知扭矩系数决定了在拧紧扭矩的转化中轴向夹紧力所占的比例,扭矩系数愈小,则轴向夹紧力愈大[6]。螺栓联接可靠性越高。

(二)不同拧紧转速对螺栓摩擦面温度的影响

数字万用表直接读出15组螺栓头摩擦面温度值和15组螺纹摩擦面温度值,分别求取平均值。

图4为不同转速条件下,螺栓温度变化曲线。转速对钢制螺栓摩擦面温度有一定的影响。从图4中可以看出,转速较小时,温度变化幅度较小;转速增大时,温升越快。同时,实验数据显示摩擦系数变小,因为拧紧螺栓过程会引起接触表面发热和温度的变化,使摩擦副表面材料的性质和接触状况发生改变,从而影响摩擦系数。当转速较低时,接触表面的摩擦热影响小,此时摩擦表面不易形成氧化膜,在实际接触表面容易产生粘着,导致摩擦系数较大;当转速增大时,接触表面由于摩擦而升温,分子热运动使粘着点剪切强度减少,摩擦系数降低 。

3 拧紧转速对螺栓许用强度的影响

普通螺栓联接,螺栓不仅受到预紧力F 产生的拉应力,还受到了扭矩T产生的切应力t ,螺栓处于拉伸和扭转的复合作用,对于普通螺纹螺栓,应用第四强度理论[8],计算螺栓危险剖面的当量应力为:

由上可知,在拧紧过程中,必须控制拧紧扭矩转化轴向夹紧力的大小从而保证螺栓截面拉伸强度在许用拉应力范围之内。从表2中可以得知,对比拧紧转速为20 r/min与70 r/min时,所需拧紧扭矩从200.02 N·in减小到149.14 N·m,减小25%;轴向预紧力从72.05 kN增到84.11 kN,增大17%,说明在螺栓装配过程中控制拧紧转速,则只需要对螺栓施加较小的扭矩就可以提高轴向夹紧力达到最佳的预紧效果。故在弹性区域内,适当提高转速,螺栓达到屈服状态前,扭矩系数越小,产生的轴向夹紧力就越大,螺纹联接可靠性越高。

总结

(1)螺栓的摩擦系数随拧紧转速的增大而减小;扭矩系数与摩擦系数呈同增减趋势。(2)随着拧紧转速的提高,螺栓摩擦面相对运动愈加激烈,导致摩擦面的温度逐渐升高,摩擦系数逐渐减小。

(3)在螺栓的实际装配过程中,适当提高拧紧转速对于保证螺栓联接可靠性具有重要意义。

扫码关注

扫码关注